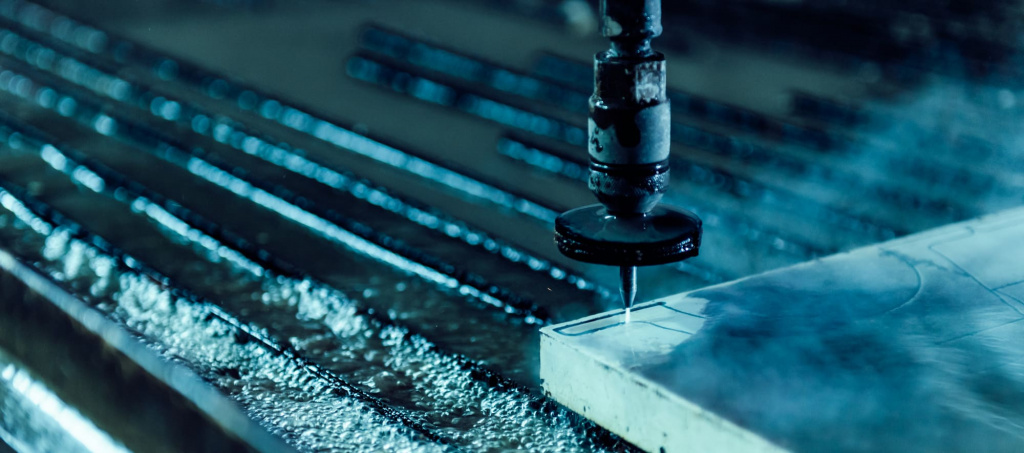

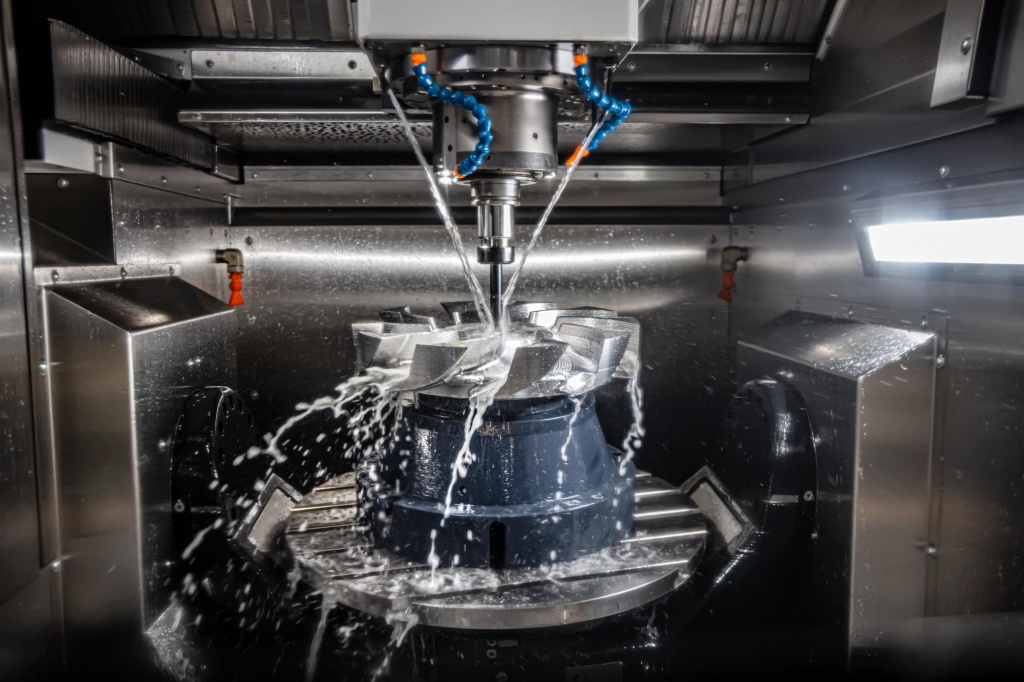

Гидроабразивная резка уверенно заняла лидирующее место среди современных технологий резки. Технологию применяют во многих производственных процессах, особенно когда речь идет о сложных материалах или высокой точности.

Этот метод позволяет обрабатывать металл, камень, стекло, керамику и композиты без термического воздействия и с минимальными погрешностями. Но при всей своей универсальности и технологичности, встает логичный вопрос: насколько оправдана себестоимость гидроабразивной резки.

Гидроабразивная резка – дорого или нет

Гидроабразивная резка используется в разных отраслях – от машиностроения до художественной обработки материалов. Каждая сфера предъявляет собственные требования к качеству среза, что напрямую влияет на скорость обработки и, как следствие, на себестоимость работ.

На первый взгляд, гидроабразивная технология может показаться затратной по сравнению с механической или лазерной резкой. Однако прямое сопоставление не всегда корректно. Нужно учитывать не только цену одного реза, но и:

возможность работы с многослойными материалами;

отсутствие деформаций, окалин;

высокое качество кромки без дополнительной обработки;

минимальные потери материала;

универсальность оборудования.

Поэтому затраты на выполнение гидроабразивной резки нередко оправданы. Это возможно за счет снижения последующих производственных расходов и повышения качества итогового изделия.

Какие факторы влияют на стоимость реза

Формирование себестоимости – это совокупность множества переменных. Рассмотрим ключевые параметры, влияющие на итоговые расходы:

1. Материалы и комплектующие

Основной компонент – абразив (обычно используется гранатовая крошка). На один час работы может потребоваться до 20–30 кг абразива, и его качество напрямую влияет на результат. Также в список расходов входят:

вода (включая фильтрацию и очистку);

электроэнергия;

сопла и фокусирующие трубки, которые со временем изнашиваются.

Для снижения затрат возможно повторное использование абразива. Однако установки регенерации абразива слишком дороги на сегодняшний день и имеют рентабельность при работе не менее 4-х станков гидроабразивной резки на одном производстве.

2. Сложность геометрии реза

Изогнутые траектории, мелкие элементы, частые повороты – все это увеличивает время выполнения работы и, соответственно, себестоимость.

При быстром перемещении режущей головки удается значительно сократить время резки, но в этом случае кромка получается шероховатой, с выраженной конусностью и заметным рельефом. Такой срез допустим для заготовок, не требующих точной подгонки и последующей отделки. Если же необходим безупречно ровный срез, приходится снижать скорость перемещения головки – зачастую в несколько раз. Например, высокоточная резка может выполняться в шесть раз медленнее, чем черновая. Это обеспечивает гладкую поверхность, четкие геометрические линии и минимальную конусность, но при этом существенно увеличивает продолжительность работы оборудования и расход абразива.

Сложные контуры, криволинейные элементы и высокие требования к точности дополнительно усложняют процедуру и увеличивают его длительность. Все это отражается на конечной стоимости гидроабразивной резки: чем выше требования к качеству, тем дороже обходится обработка материала.

3. Оборудование и настройки

Современные станки с ЧПУ позволяют задавать оптимальные параметры реза, что влияет на точность, скорость, экономичность обработки. При этом важно учитывать амортизационные расходы на само оборудование, а также квалификацию оператора.

4. Потребление воды

Одним из основных потребляемых ресурсов при гидроабразивной резке является вода. В зависимости от диаметра сопла, расход может составлять от 2 до 6 литров в минуту. Однако на долю воды приходится лишь 3–5% всех эксплуатационных затрат.

Как оптимизировать затраты

Оптимизировать расходы на обработку материалов можно за счет нескольких параметров. Обычно используется следующее:

Оптимизация раскроя. Правильное планирование траектории, грамотное размещение деталей на листе и сокращение холостого хода помогают экономить до 15–20% материала и времени.

Выбор правильного абразива. Переход на абразив с оптимальным соотношением цена/качество может снизить расходы без потери качества.

Регулярное обслуживание станка. Своевременная замена сопел, проверка насосов и корректная настройка станка позволяют избежать простоев и перерасхода расходных материалов.

Автоматизация оборудования. Использование CAD/CAM-систем для подготовки раскроя, систем мониторинга расхода абразива и воды, а также интеграция с ERP помогают контролировать себестоимость гидроабразивной резки в масштабах производства.

Гидроабразивная технология – это инвестиция в качество, точность и универсальность. Себестоимость реза может быть выше по сравнению с отдельными методами, но за счет сниженных потерь, минимальной доработки и стабильности результата затраты становятся оправданными.

Рекомендуемое оборудование

Артикул:

Установки гидроабразивной резки Head Watejet

Подробнее

Положить в корзину

Артикул: LT-GP-СR

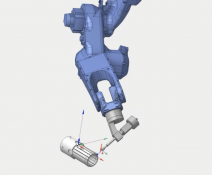

Гидроабразивный роботизированный комплекс для резки труб

Подробнее

Положить в корзину

Артикул:

Станки гидроабразивной резки серии Classica

Подробнее

Получить коммерческое предложение

Артикул:

Станки гидроабразивной резки серии RAM

Подробнее

Получить коммерческое предложение

Гидроабразивная резка уверенно заняла лидирующее место среди современных технологий резки. Технологию применяют во многих производственных процессах, особенно когда речь идет о сложных материалах или высокой точности.

Этот метод позволяет обрабатывать металл, камень, стекло, керамику и композиты без термического воздействия и с минимальными погрешностями. Но при всей своей универсальности и технологичности, встает логичный вопрос: насколько оправдана себестоимость гидроабразивной резки.

Гидроабразивная резка – дорого или нет

Гидроабразивная резка используется в разных отраслях – от машиностроения до художественной обработки материалов. Каждая сфера предъявляет собственные требования к качеству среза, что напрямую влияет на скорость обработки и, как следствие, на себестоимость работ.

На первый взгляд, гидроабразивная технология может показаться затратной по сравнению с механической или лазерной резкой. Однако прямое сопоставление не всегда корректно. Нужно учитывать не только цену одного реза, но и:

возможность работы с многослойными материалами;

отсутствие деформаций, окалин;

высокое качество кромки без дополнительной обработки;

минимальные потери материала;

универсальность оборудования.

Поэтому затраты на выполнение гидроабразивной резки нередко оправданы. Это возможно за счет снижения последующих производственных расходов и повышения качества итогового изделия.

Какие факторы влияют на стоимость реза

Формирование себестоимости – это совокупность множества переменных. Рассмотрим ключевые параметры, влияющие на итоговые расходы:

1. Материалы и комплектующие

Основной компонент – абразив (обычно используется гранатовая крошка). На один час работы может потребоваться до 20–30 кг абразива, и его качество напрямую влияет на результат. Также в список расходов входят:

вода (включая фильтрацию и очистку);

электроэнергия;

сопла и фокусирующие трубки, которые со временем изнашиваются.

Для снижения затрат возможно повторное использование абразива. Однако установки регенерации абразива слишком дороги на сегодняшний день и имеют рентабельность при работе не менее 4-х станков гидроабразивной резки на одном производстве.

2. Сложность геометрии реза

Изогнутые траектории, мелкие элементы, частые повороты – все это увеличивает время выполнения работы и, соответственно, себестоимость.

При быстром перемещении режущей головки удается значительно сократить время резки, но в этом случае кромка получается шероховатой, с выраженной конусностью и заметным рельефом. Такой срез допустим для заготовок, не требующих точной подгонки и последующей отделки. Если же необходим безупречно ровный срез, приходится снижать скорость перемещения головки – зачастую в несколько раз. Например, высокоточная резка может выполняться в шесть раз медленнее, чем черновая. Это обеспечивает гладкую поверхность, четкие геометрические линии и минимальную конусность, но при этом существенно увеличивает продолжительность работы оборудования и расход абразива.

Сложные контуры, криволинейные элементы и высокие требования к точности дополнительно усложняют процедуру и увеличивают его длительность. Все это отражается на конечной стоимости гидроабразивной резки: чем выше требования к качеству, тем дороже обходится обработка материала.

3. Оборудование и настройки

Современные станки с ЧПУ позволяют задавать оптимальные параметры реза, что влияет на точность, скорость, экономичность обработки. При этом важно учитывать амортизационные расходы на само оборудование, а также квалификацию оператора.

4. Потребление воды

Одним из основных потребляемых ресурсов при гидроабразивной резке является вода. В зависимости от диаметра сопла, расход может составлять от 2 до 6 литров в минуту. Однако на долю воды приходится лишь 3–5% всех эксплуатационных затрат.

Как оптимизировать затраты

Оптимизировать расходы на обработку материалов можно за счет нескольких параметров. Обычно используется следующее:

Оптимизация раскроя. Правильное планирование траектории, грамотное размещение деталей на листе и сокращение холостого хода помогают экономить до 15–20% материала и времени.

Выбор правильного абразива. Переход на абразив с оптимальным соотношением цена/качество может снизить расходы без потери качества.

Регулярное обслуживание станка. Своевременная замена сопел, проверка насосов и корректная настройка станка позволяют избежать простоев и перерасхода расходных материалов.

Автоматизация оборудования. Использование CAD/CAM-систем для подготовки раскроя, систем мониторинга расхода абразива и воды, а также интеграция с ERP помогают контролировать себестоимость гидроабразивной резки в масштабах производства.

Гидроабразивная технология – это инвестиция в качество, точность и универсальность. Себестоимость реза может быть выше по сравнению с отдельными методами, но за счет сниженных потерь, минимальной доработки и стабильности результата затраты становятся оправданными.

Рекомендуемое оборудование

Артикул:

Установки гидроабразивной резки Head Watejet

Подробнее

Положить в корзину

Артикул: LT-GP-СR

Гидроабразивный роботизированный комплекс для резки труб

Подробнее

Положить в корзину

Артикул:

Станки гидроабразивной резки серии Classica

Подробнее

Получить коммерческое предложение

Артикул:

Станки гидроабразивной резки серии RAM

Подробнее

Получить коммерческое предложение

ЛидТехнология

ЛидТехнология

гидроабразивной резки

пуста

- Станки

- Насосы высокого давления

-

Запчасти

-

Запчасти для установок Flow

Запчасти для установок Flow

-

Запчасти для установок Head Waterjet

Запчасти для установок Head Waterjet

-

Запчасти для установок Teen King

Запчасти для установок Teen King

-

Запчасти для оборудования KMT

Запчасти для оборудования KMT

-

Запчасти для H2O (PTV)

Запчасти для H2O (PTV)

-

Запчасти для BFT(BHDT) / ALLFI / STM

Запчасти для BFT(BHDT) / ALLFI / STM

-

Запчасти для Accustream

Запчасти для Accustream

-

Запчасти для оборудования WSI

Запчасти для оборудования WSI

-

Запчасти для установок Waterjet Sweden

Запчасти для установок Waterjet Sweden

-

Запчасти для установок Techni Waterjet

Запчасти для установок Techni Waterjet

-

Запчасти для Omax

Запчасти для Omax

-

Запчасти для установок Technocut (CMS)

Запчасти для установок Technocut (CMS)

-

Запчасти для Bystronic

Запчасти для Bystronic

-

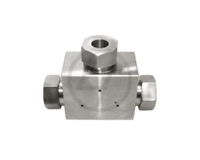

Фитинги и трубки высокого давления

Фитинги и трубки высокого давления

-

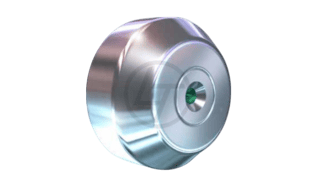

Водяные сопла (дюзы)

Водяные сопла (дюзы)

-

Фокусирующие трубки

Фокусирующие трубки

- 6,35х0,76х76,2 мм.

- 6,35х1,02х76,2 мм

- 7,14x0,76x101,6 мм

- 7,14x0,76x76,2 мм

- 7,14x1,02x101,6 мм

- 7,14x1,02x76,2 мм

- 7,62x0,76x101,6 мм

- 7,62x0,76x76,2 мм

- 7,62x1,02x101,6 мм

- 7,62x1,02x76,2 мм

- 8x0,76x101,6 мм

- 8x1,02x101,6 мм

- 9,47x0,76x101,6 мм

- 9,47x0,76x76,2 мм

- 9,47x1,02x101,6 мм

- 9,47x1,02x76,2 мм

- 9x0,76x102 мм Waterjet Sweden

- 9x0,76x76,2 мм Waterjet Sweden

- 9x1,05x76,2 мм Waterjet Sweden

-

Режущие головки

Режущие головки

-

- Сервис

- Документация

- Блог

- Контакты

Себестоимость реза гидроабразивной резки

Гидроабразивная резка уверенно заняла лидирующее место среди современных технологий резки. Технологию применяют во многих производственных процессах, особенно когда речь идет о сложных материалах или высокой точности.

Этот метод позволяет обрабатывать металл, камень, стекло, керамику и композиты без термического воздействия и с минимальными погрешностями. Но при всей своей универсальности и технологичности, встает логичный вопрос: насколько оправдана себестоимость гидроабразивной резки.

Гидроабразивная резка – дорого или нет

Гидроабразивная резка используется в разных отраслях – от машиностроения до художественной обработки материалов. Каждая сфера предъявляет собственные требования к качеству среза, что напрямую влияет на скорость обработки и, как следствие, на себестоимость работ.

На первый взгляд, гидроабразивная технология может показаться затратной по сравнению с механической или лазерной резкой. Однако прямое сопоставление не всегда корректно. Нужно учитывать не только цену одного реза, но и:

-

возможность работы с многослойными материалами;

-

отсутствие деформаций, окалин;

-

высокое качество кромки без дополнительной обработки;

-

минимальные потери материала;

-

универсальность оборудования.

Поэтому затраты на выполнение гидроабразивной резки нередко оправданы. Это возможно за счет снижения последующих производственных расходов и повышения качества итогового изделия.

Какие факторы влияют на стоимость реза

Формирование себестоимости – это совокупность множества переменных. Рассмотрим ключевые параметры, влияющие на итоговые расходы:

1. Материалы и комплектующие

Основной компонент – абразив (обычно используется гранатовая крошка). На один час работы может потребоваться до 20–30 кг абразива, и его качество напрямую влияет на результат. Также в список расходов входят:

-

вода (включая фильтрацию и очистку);

-

электроэнергия;

-

сопла и фокусирующие трубки, которые со временем изнашиваются.

Для снижения затрат возможно повторное использование абразива. Однако установки регенерации абразива слишком дороги на сегодняшний день и имеют рентабельность при работе не менее 4-х станков гидроабразивной резки на одном производстве.

2. Сложность геометрии реза

Изогнутые траектории, мелкие элементы, частые повороты – все это увеличивает время выполнения работы и, соответственно, себестоимость.

При быстром перемещении режущей головки удается значительно сократить время резки, но в этом случае кромка получается шероховатой, с выраженной конусностью и заметным рельефом. Такой срез допустим для заготовок, не требующих точной подгонки и последующей отделки. Если же необходим безупречно ровный срез, приходится снижать скорость перемещения головки – зачастую в несколько раз. Например, высокоточная резка может выполняться в шесть раз медленнее, чем черновая. Это обеспечивает гладкую поверхность, четкие геометрические линии и минимальную конусность, но при этом существенно увеличивает продолжительность работы оборудования и расход абразива.

Сложные контуры, криволинейные элементы и высокие требования к точности дополнительно усложняют процедуру и увеличивают его длительность. Все это отражается на конечной стоимости гидроабразивной резки: чем выше требования к качеству, тем дороже обходится обработка материала.

3. Оборудование и настройки

Современные станки с ЧПУ позволяют задавать оптимальные параметры реза, что влияет на точность, скорость, экономичность обработки. При этом важно учитывать амортизационные расходы на само оборудование, а также квалификацию оператора.

4. Потребление воды

Одним из основных потребляемых ресурсов при гидроабразивной резке является вода. В зависимости от диаметра сопла, расход может составлять от 2 до 6 литров в минуту. Однако на долю воды приходится лишь 3–5% всех эксплуатационных затрат.

Как оптимизировать затраты

Оптимизировать расходы на обработку материалов можно за счет нескольких параметров. Обычно используется следующее:

-

Оптимизация раскроя. Правильное планирование траектории, грамотное размещение деталей на листе и сокращение холостого хода помогают экономить до 15–20% материала и времени.

-

Выбор правильного абразива. Переход на абразив с оптимальным соотношением цена/качество может снизить расходы без потери качества.

-

Регулярное обслуживание станка. Своевременная замена сопел, проверка насосов и корректная настройка станка позволяют избежать простоев и перерасхода расходных материалов.

-

Автоматизация оборудования. Использование CAD/CAM-систем для подготовки раскроя, систем мониторинга расхода абразива и воды, а также интеграция с ERP помогают контролировать себестоимость гидроабразивной резки в масштабах производства.

Гидроабразивная технология – это инвестиция в качество, точность и универсальность. Себестоимость реза может быть выше по сравнению с отдельными методами, но за счет сниженных потерь, минимальной доработки и стабильности результата затраты становятся оправданными.