Гидроабразивная резка – это один из способов обработки металла, который заключается в использовании струи воды в качестве режущего инструмента. Чаще всего, для достижения точных результатов, вода смешивается с абразивными материалами.

Технология активно используется в промышленных масштабах с конца прошлого века. Среди ее основных достоинств – универсальность, экологичность, отсутствие термического воздействия во время реза, возможность резки пакетом из нескольких слоев листового материала.

Принцип действия гидроабразивной резки материалов

Суть метода сводится к эрозионному воздействию воды на металл. Обязательным условием для выполнения резки является подача струи под высоким давлением. При этом не оказывается термического воздействия, из-за чего срез получается ровным и гладким. Физически такая технология тоже объясняется достаточно просто – под действием скоростного потока происходит отрыв частиц материала из реза.

Абразивные материалы используются для того, чтобы повысить жесткость потока воды. Мелкодисперсная абразивная струя чаще всего представляет собой смесь гранатового песка.

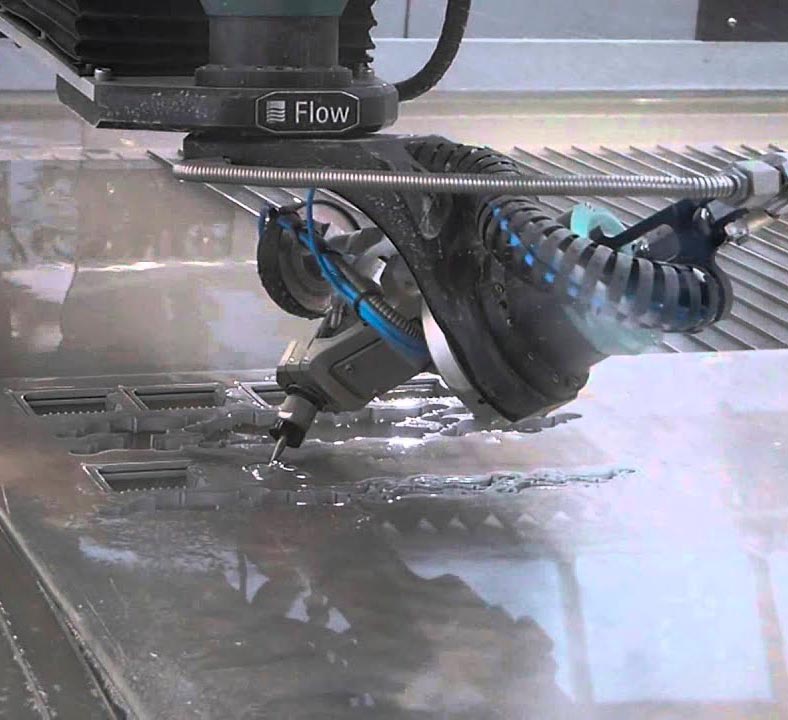

Обработка материалов происходит достаточно быстро: металл укладывается в специальную емкость (ванну), заполненную водой, затем обязательно фиксируется для предотвращения скольжения. Следующий этап – это интенсивная подача воды. Жидкость проходит через водяное сопло режущей головы, смешивается с абразивом и направляется на поверхность материала через абразивно сопло

Технология выигрывает у большинства альтернативных способов резки. Например, применение электрической дуги считается нестабильным, так как не позволяет работать с медью и латунью. Плазменный раскрой также подходит не для всех материалов, поэтому не применяется для диэлектриков. При использовании газов на предприятии требуются особые меры по экологической защите участка. Лазерная резки не способна резать толстые материалы свыше 30 см. В результате допустимой остается лишь гидрорезка.

Виды

1. Резка в системе одной координаты.

Представляет собой продольный раскрой с помощью непрерывного потока воды. Скорость резки в этом случае – самая высокая, процесс характеризуется надежностью и минимальным выделением остаточной влажности.

На станках ГАР для работы в системе одной координаты применяются сопла малого диаметра. Используется технология в основном в пищевой промышленности (для разделки замороженных продуктов) и в бумажном производстве.

2. Резка в системе двух координат.

Двухкоординатная резка – самая популярная разновидность метода. В этом случае режущая головка передвигает по осям X и Y в соответствии с заданной схемой. Иногда дополнительно контролируется перемещение по оси Z, что необходимо для работы с металлами большой толщины. Преимущество технологии в том, что она подходит для всех видов материалов.

3. Резка в системе трех координат.

При раскрое по трем координатам может применяться два типа станков. Первый из них – это режущий станок с рабочим столом, где используется система трех координат и присутствуют оси вращения. Второй тип – роботизированное устройство, где режущая головка для подачи струи воды находится на подвижной автоматизированной «руке».

Подобная методика подходит для создания приборных и дверных панелей, деталей с закруглением и прочих сложных элементов.

Разновидности установок ГАР

Промышленный управляемый станок с ЧПУ. Применяется для обработки материалов в промышленных масштабах, устанавливается на производствах.

Настольный станок с ЧПУ. Подходит для качественной резки небольших материалов и создания мелких деталей.

Портативный станок. Такое оборудование используется в газовой и нефтяной промышленности, а также для обработки опасного груза. Подходит для отраслей, в которых невозможна установка стационарного устройства.

Преимущества гидрорезки для обработки металла

Активное использование гидроабразивной металлообработки связано со следующими преимуществами методики:

Высокая скорость обработка. Оборудование позволяет выполнять раскрой деталей для массового производства. Для быстрой и четкой обработки достаточно загрузить специально разработанные чертежи и технические параметры на стойку ЧПУ.

Экологическая чистота процесса. Процедура предполагает использование воды и абразива, отсутствуют вредные газовые выделения, не применяются опасные химические составы.

Возможность пакетной резки. Допустим одновременный раскрой нескольких тонколистовых материалов, что повышает производительность.

Широкий спектр использования. Метод подходит для материалов толщиной до 300 мм, может применяться для резки по сложному контуру и обработки объемных элементов, для толстых и тонких листов..

Нет больших потерь материала.

Отсутствует деформация и термическая закалка в зонереза, так как не используются высокие температуры.

Получаемый рез очень ровный и качественный. Лучшего качества, чем при использовании электрической дуги, плазменной или лазерной резки.

Нет угрозы пожара или взрыва, так как во время процесса не выделяется тепло.

Во время резки не выделяются вредные примеси, нет угрозы для окружающей среды.

Можно применять для резки мягких материалов, таких как резина, каучука, кожа, ткани и картона без подачи абразива.

Абразивная резка металла с использованием воды отлично подходит для работы с легированной сталью. Под действием струи жидкости в металле сохраняются примеси, отвечающие за свойства материала.

Методика может применяться для материалов толщиной более 300 мм и больше. Резка может производиться даже по сложному контуру – с точностью до 0,025-0,1 мм. В том числе, способ отлично зарекомендовал себя в обработке объемных изделий.

Недостатки гидроабразивной установки

Несколько слов стоит сказать о минусах технологии, так как они тоже существуют. К их числу относят следующее:

Меньшая скорость разрезания стали по сравнению с плазменной или лазерной методикой. Также это касается некоторых видов сплавов и других материалов. В большинстве случаев этот фактор не является критичным, тем более, что качество готовой продукции оказывается на порядок выше.

Высокая стоимость оборудования. На начальном этапе методика потребует достаточно серьезных вложений и высоких эксплуатационных затрат. В том числе, потребуются постоянные расходы на электроэнергию, воду, абразив, а также периодические траты на замену уплотнителей, фокусирующих трубок и водяных сопел (дюз). Хотя при этом стоит отметить, что оборудование быстро окупается.

Повышенный уровень шума. При гидроабразивной резке используется струя воды большой скорости, что способствует высокому шуму. Однако этот недостаток свойственен и для других методик, например, плазменной резки.

Оборудование для гидроабразивной резки

Станки для подобной процедуры сегодня выпускаются по всему миру. Востребованными можно назвать модели испанского бренда TCI Cuttig. Производитель предлагает установки портального и консольного типа. Станки TCI Cuttig оснащены автоматическим позиционированием, поэтому являются практичными с точки зрения эксплуатационных характеристик.

Довольно популярными можно назвать производителей Flow, OMAX/MAXIEM, Tecocut. Помимо самих установок для резки, компании выпускают насосные приборы и другие комплектующие. Оборудование этих фирм отличается качеством, простотой эксплуатации и ремонтопригодностью. Такие станки имеют длительный срок службы – более 20 лет, характеризуются бесперебойностью работы и высокой надежностью.

Давайте в деталях разберемся, какими техническими характеристиками обладает станок и как работает гидроабразивная резка. Обычно оборудование имеет следующие рабочие параметры:

Давление – около от 3000 до 6500 бар (возможны и меньшие показатели, но они применяются для тонколистовых материалов).

Размеры абразивных частиц – до 600 мкм (большие показатели ухудшат качество среза).

Скорость струи – до 1200 м/с.

Средний расход воды – 3,8 л/мин.

Рекомендуемое оборудование

Артикул:

Станки гидроабразивной резки серии Plasmajet

Подробнее

Получить коммерческое предложение

Артикул:

Станки гидроабразивной резки серии RAM

Подробнее

Получить коммерческое предложение

Артикул:

Станки гидроабразивной резки серии Supema

Подробнее

Получить коммерческое предложение

Артикул:

Станки гидроабразивной резки серии Pima

Подробнее

Получить коммерческое предложение

Где используется гидроабразивная резка

Методика нашла активное применение на предприятиях различной направленности. Гидроабразивная резка используется при работе с черными и цветными металлами, легированными сталями, композиционными материалами и т.д.

Основные возможности метода:

Получение точного реза. Гидроабразивный способ используется и тогда, когда не допустимо коробление края (например, при производстве машинных деталей). Шероховатость кромки составляет менее Ra 1,25, а это в разы меньше, чем у других популярных методов.

Разрезание деталей большой толщины. С помощью такой резки можно разрезать элементы до 250-300 мм. Сделать это другими способами затруднительно, так как может произойти оплавление среза. Благодаря малому диаметру струи, потери материала минимальны, а высокое давление позволяет избежать остаточных явлений в зоне разделения.

Обработка материалов-диэлектриков. Методика подходит для изделий из цветных металлов и сплавов на медной основе. Параметры электропроводности материалов не позволяют применять лазер, поэтому резка водой и песком является единственным подходящим решением.

Гидроабразивная резка стала особенно востребованной в следующих отраслях:

Строительная отрасль. Без резки водой и абразивом не обойтись в производстве отделочных и декоративных материалов. Чаще всего метод используют для резки мрамора, керамики, камня и гранита.

Машиностроение. В этой области гидроабразивная и гидрорезка, как правило, используется для изготовления деталей из листового металла. Раскроенные элементы не нуждаются в механической обработке, что позволяет экономить время и сокращать сроки производства. Кроме этого, обеспечивается высокое качество и точность реза.

Электротехническая промышленность. Станки нашли свое применение в производстве печатных плат, слюды, корпусов, целлюлозы и т.д. При помощи техники удается выполнить небольшие пропилы без пыли и неровного края.

Инструментальное производство. Применение технологии резки гидроабразивом позволяет раскраивать самые твердые сплавы (в том числе, инструментальные стали и карбид вольфрама). Этот процесс незаменим для изготовления инструментов.

Авиация и аэрокосмическая промышленность. Методика применяется для раскроя жаропрочных сплавов и титана, которые служат для производства самолетов, вертолетов и ракетных двигателей.

Материалы, которые можно раскраивать с помощью гидроабразивной резки

1. Черные и цветные металлы (сплавы)

Гидрорезка чаще всего применяется для титановых сплавов, алюминия, других металлов. В том числе, метод активно используется для обработки сплавов Icoel, Hastalloy и Waspalloy.

Гидроабразивная резка применяется по той причине, что во время обработки не происходит теплового воздействия. В результате – срез получается ровным и гладким, отсутствует деформация, потеря качества материала, нет заусенцев, других неровностей. Общая стоимость раскроя также выходит меньше, чем при использовании традиционных способов. При резке черных и цветных металлов при помощи воды не требуется вторичное удаление шлака.

2. Легированные стали и сплавы (в том числе, жаропрочные и нержавеющие)

Легированные стали и сплавы – это группа материалов, которые содержат большое количество легирующих элементов (увеличивающих физические и механические свойства). В процессе гидрорезки не происходит деформации металла, поэтому его прочностные характеристики никак не изменяются.

Технология подходит для производства деталей для аппаратов пищевой и химической промышленности, клапанов ДВС, хирургических инструментов и т.д.

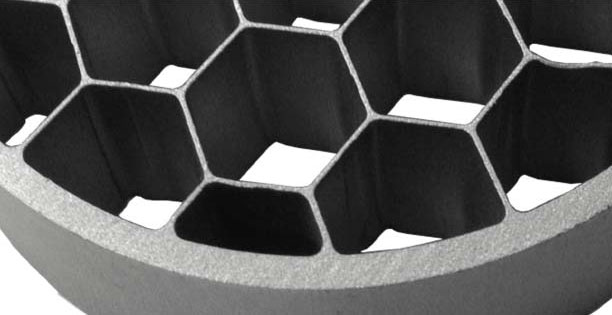

3. Композитные, пористые, сотовые и пеноматериалы, резина

Следующая категория материалов, которую можно обрабатывать при помощи воды и абразивов – это композиты, пористые, сотовые пеноматериалы, а также резина и ее производные.

Композиты трудно поддаются обработке, так как из-за их структуры кромка режущего инструмента быстро «засмаливается». Решить эту проблему можно при помощи гидрорезки, которая, благодаря большому давлению и скорости водяной струи, позволяет добиться чистого края без дополнительной обработки.

Сотовые, пористые, пеноматериалы поддаются резке намного легче. За счет этого процесс их обработки занимает считанные секунды. Причем разрез можно при помощи одной воды, так и с помощью абразивов.

При помощи гидрорезки также создаются различные прокладки, уплотнительные элементы из резины. Благодаря небольшому расходу материалов удается увеличить объемы, снизить себестоимость производства.

4. Камни, керамические материалы

Гидроабразивная резка помогает выполнять прямой раскрой, создание фигурных вырезов, художественных вставок из камня и керамики. Во время резки не происходит нагрева и деформации поверхностей, за счет чего удается добиться максимальной точности. Погрешность готовых изделий составляет не более 0,1 мм.

5. Бетон

В строительной и архитектурной сфере резка смесью воды и абразивов нашла свое применение для обработки бетона. Метод используется для выполнения художественных работ на поверхности полов, стен. Для резки массивных элементов или создания дверных проемов станки ГАР применяются реже, так как в этом случае больше подходят другие технологии.

Плюс гидроабразивной обработки заключается в отсутствии пыли и грязи. При помощи станка можно раскроить бетон с любым составом: с наполнителем из керамзита, гранита, песчаника и т.д.

Это – лишь основные категории материалов, которые успешно поддаются обработке при помощи систем гидрорезки. Кроме этого, метод нередко применяется при работе со стекловолокном, стеклом, акрилом, пластмассой.

Гидроабразивная резка отличается высоким качеством и является практически универсальной технологией для обработки материалов. По этой причине ее нередко используют в обувной, бумажной, стекольной промышленности, а также в судостроении, медицине, приборостроении и оборонной промышленности.

Надеемся, что вы разобрались в вопросе, что такое гидроабразивная резка. Как видите, технология получила широкое распространение и применяется для большого количества промышленных процессов. Методика действительно универсальна, поэтому подойдет для обработки практически любых изделий, в том числе, и из металлов.

Если у вас остались вопросы, то можете позвонить нам или оставить заявку на сайте. Наш специалист подробнее расскажет о технологии и особенностях ее применения.

Гидроабразивная резка – это один из способов обработки металла, который заключается в использовании струи воды в качестве режущего инструмента. Чаще всего, для достижения точных результатов, вода смешивается с абразивными материалами.

Технология активно используется в промышленных масштабах с конца прошлого века. Среди ее основных достоинств – универсальность, экологичность, отсутствие термического воздействия во время реза, возможность резки пакетом из нескольких слоев листового материала.

Принцип действия гидроабразивной резки материалов

Суть метода сводится к эрозионному воздействию воды на металл. Обязательным условием для выполнения резки является подача струи под высоким давлением. При этом не оказывается термического воздействия, из-за чего срез получается ровным и гладким. Физически такая технология тоже объясняется достаточно просто – под действием скоростного потока происходит отрыв частиц материала из реза.

Абразивные материалы используются для того, чтобы повысить жесткость потока воды. Мелкодисперсная абразивная струя чаще всего представляет собой смесь гранатового песка.

Обработка материалов происходит достаточно быстро: металл укладывается в специальную емкость (ванну), заполненную водой, затем обязательно фиксируется для предотвращения скольжения. Следующий этап – это интенсивная подача воды. Жидкость проходит через водяное сопло режущей головы, смешивается с абразивом и направляется на поверхность материала через абразивно сопло

Технология выигрывает у большинства альтернативных способов резки. Например, применение электрической дуги считается нестабильным, так как не позволяет работать с медью и латунью. Плазменный раскрой также подходит не для всех материалов, поэтому не применяется для диэлектриков. При использовании газов на предприятии требуются особые меры по экологической защите участка. Лазерная резки не способна резать толстые материалы свыше 30 см. В результате допустимой остается лишь гидрорезка.

Виды

1. Резка в системе одной координаты.

Представляет собой продольный раскрой с помощью непрерывного потока воды. Скорость резки в этом случае – самая высокая, процесс характеризуется надежностью и минимальным выделением остаточной влажности.

На станках ГАР для работы в системе одной координаты применяются сопла малого диаметра. Используется технология в основном в пищевой промышленности (для разделки замороженных продуктов) и в бумажном производстве.

2. Резка в системе двух координат.

Двухкоординатная резка – самая популярная разновидность метода. В этом случае режущая головка передвигает по осям X и Y в соответствии с заданной схемой. Иногда дополнительно контролируется перемещение по оси Z, что необходимо для работы с металлами большой толщины. Преимущество технологии в том, что она подходит для всех видов материалов.

3. Резка в системе трех координат.

При раскрое по трем координатам может применяться два типа станков. Первый из них – это режущий станок с рабочим столом, где используется система трех координат и присутствуют оси вращения. Второй тип – роботизированное устройство, где режущая головка для подачи струи воды находится на подвижной автоматизированной «руке».

Подобная методика подходит для создания приборных и дверных панелей, деталей с закруглением и прочих сложных элементов.

Разновидности установок ГАР

Промышленный управляемый станок с ЧПУ. Применяется для обработки материалов в промышленных масштабах, устанавливается на производствах.

Настольный станок с ЧПУ. Подходит для качественной резки небольших материалов и создания мелких деталей.

Портативный станок. Такое оборудование используется в газовой и нефтяной промышленности, а также для обработки опасного груза. Подходит для отраслей, в которых невозможна установка стационарного устройства.

Преимущества гидрорезки для обработки металла

Активное использование гидроабразивной металлообработки связано со следующими преимуществами методики:

Высокая скорость обработка. Оборудование позволяет выполнять раскрой деталей для массового производства. Для быстрой и четкой обработки достаточно загрузить специально разработанные чертежи и технические параметры на стойку ЧПУ.

Экологическая чистота процесса. Процедура предполагает использование воды и абразива, отсутствуют вредные газовые выделения, не применяются опасные химические составы.

Возможность пакетной резки. Допустим одновременный раскрой нескольких тонколистовых материалов, что повышает производительность.

Широкий спектр использования. Метод подходит для материалов толщиной до 300 мм, может применяться для резки по сложному контуру и обработки объемных элементов, для толстых и тонких листов..

Нет больших потерь материала.

Отсутствует деформация и термическая закалка в зонереза, так как не используются высокие температуры.

Получаемый рез очень ровный и качественный. Лучшего качества, чем при использовании электрической дуги, плазменной или лазерной резки.

Нет угрозы пожара или взрыва, так как во время процесса не выделяется тепло.

Во время резки не выделяются вредные примеси, нет угрозы для окружающей среды.

Можно применять для резки мягких материалов, таких как резина, каучука, кожа, ткани и картона без подачи абразива.

Абразивная резка металла с использованием воды отлично подходит для работы с легированной сталью. Под действием струи жидкости в металле сохраняются примеси, отвечающие за свойства материала.

Методика может применяться для материалов толщиной более 300 мм и больше. Резка может производиться даже по сложному контуру – с точностью до 0,025-0,1 мм. В том числе, способ отлично зарекомендовал себя в обработке объемных изделий.

Недостатки гидроабразивной установки

Несколько слов стоит сказать о минусах технологии, так как они тоже существуют. К их числу относят следующее:

Меньшая скорость разрезания стали по сравнению с плазменной или лазерной методикой. Также это касается некоторых видов сплавов и других материалов. В большинстве случаев этот фактор не является критичным, тем более, что качество готовой продукции оказывается на порядок выше.

Высокая стоимость оборудования. На начальном этапе методика потребует достаточно серьезных вложений и высоких эксплуатационных затрат. В том числе, потребуются постоянные расходы на электроэнергию, воду, абразив, а также периодические траты на замену уплотнителей, фокусирующих трубок и водяных сопел (дюз). Хотя при этом стоит отметить, что оборудование быстро окупается.

Повышенный уровень шума. При гидроабразивной резке используется струя воды большой скорости, что способствует высокому шуму. Однако этот недостаток свойственен и для других методик, например, плазменной резки.

Оборудование для гидроабразивной резки

Станки для подобной процедуры сегодня выпускаются по всему миру. Востребованными можно назвать модели испанского бренда TCI Cuttig. Производитель предлагает установки портального и консольного типа. Станки TCI Cuttig оснащены автоматическим позиционированием, поэтому являются практичными с точки зрения эксплуатационных характеристик.

Довольно популярными можно назвать производителей Flow, OMAX/MAXIEM, Tecocut. Помимо самих установок для резки, компании выпускают насосные приборы и другие комплектующие. Оборудование этих фирм отличается качеством, простотой эксплуатации и ремонтопригодностью. Такие станки имеют длительный срок службы – более 20 лет, характеризуются бесперебойностью работы и высокой надежностью.

Давайте в деталях разберемся, какими техническими характеристиками обладает станок и как работает гидроабразивная резка. Обычно оборудование имеет следующие рабочие параметры:

Давление – около от 3000 до 6500 бар (возможны и меньшие показатели, но они применяются для тонколистовых материалов).

Размеры абразивных частиц – до 600 мкм (большие показатели ухудшат качество среза).

Скорость струи – до 1200 м/с.

Средний расход воды – 3,8 л/мин.

Рекомендуемое оборудование

Артикул:

Станки гидроабразивной резки серии Plasmajet

Подробнее

Получить коммерческое предложение

Артикул:

Станки гидроабразивной резки серии RAM

Подробнее

Получить коммерческое предложение

Артикул:

Станки гидроабразивной резки серии Supema

Подробнее

Получить коммерческое предложение

Артикул:

Станки гидроабразивной резки серии Pima

Подробнее

Получить коммерческое предложение

Где используется гидроабразивная резка

Методика нашла активное применение на предприятиях различной направленности. Гидроабразивная резка используется при работе с черными и цветными металлами, легированными сталями, композиционными материалами и т.д.

Основные возможности метода:

Получение точного реза. Гидроабразивный способ используется и тогда, когда не допустимо коробление края (например, при производстве машинных деталей). Шероховатость кромки составляет менее Ra 1,25, а это в разы меньше, чем у других популярных методов.

Разрезание деталей большой толщины. С помощью такой резки можно разрезать элементы до 250-300 мм. Сделать это другими способами затруднительно, так как может произойти оплавление среза. Благодаря малому диаметру струи, потери материала минимальны, а высокое давление позволяет избежать остаточных явлений в зоне разделения.

Обработка материалов-диэлектриков. Методика подходит для изделий из цветных металлов и сплавов на медной основе. Параметры электропроводности материалов не позволяют применять лазер, поэтому резка водой и песком является единственным подходящим решением.

Гидроабразивная резка стала особенно востребованной в следующих отраслях:

Строительная отрасль. Без резки водой и абразивом не обойтись в производстве отделочных и декоративных материалов. Чаще всего метод используют для резки мрамора, керамики, камня и гранита.

Машиностроение. В этой области гидроабразивная и гидрорезка, как правило, используется для изготовления деталей из листового металла. Раскроенные элементы не нуждаются в механической обработке, что позволяет экономить время и сокращать сроки производства. Кроме этого, обеспечивается высокое качество и точность реза.

Электротехническая промышленность. Станки нашли свое применение в производстве печатных плат, слюды, корпусов, целлюлозы и т.д. При помощи техники удается выполнить небольшие пропилы без пыли и неровного края.

Инструментальное производство. Применение технологии резки гидроабразивом позволяет раскраивать самые твердые сплавы (в том числе, инструментальные стали и карбид вольфрама). Этот процесс незаменим для изготовления инструментов.

Авиация и аэрокосмическая промышленность. Методика применяется для раскроя жаропрочных сплавов и титана, которые служат для производства самолетов, вертолетов и ракетных двигателей.

Материалы, которые можно раскраивать с помощью гидроабразивной резки

1. Черные и цветные металлы (сплавы)

Гидрорезка чаще всего применяется для титановых сплавов, алюминия, других металлов. В том числе, метод активно используется для обработки сплавов Icoel, Hastalloy и Waspalloy.

Гидроабразивная резка применяется по той причине, что во время обработки не происходит теплового воздействия. В результате – срез получается ровным и гладким, отсутствует деформация, потеря качества материала, нет заусенцев, других неровностей. Общая стоимость раскроя также выходит меньше, чем при использовании традиционных способов. При резке черных и цветных металлов при помощи воды не требуется вторичное удаление шлака.

2. Легированные стали и сплавы (в том числе, жаропрочные и нержавеющие)

Легированные стали и сплавы – это группа материалов, которые содержат большое количество легирующих элементов (увеличивающих физические и механические свойства). В процессе гидрорезки не происходит деформации металла, поэтому его прочностные характеристики никак не изменяются.

Технология подходит для производства деталей для аппаратов пищевой и химической промышленности, клапанов ДВС, хирургических инструментов и т.д.

3. Композитные, пористые, сотовые и пеноматериалы, резина

Следующая категория материалов, которую можно обрабатывать при помощи воды и абразивов – это композиты, пористые, сотовые пеноматериалы, а также резина и ее производные.

Композиты трудно поддаются обработке, так как из-за их структуры кромка режущего инструмента быстро «засмаливается». Решить эту проблему можно при помощи гидрорезки, которая, благодаря большому давлению и скорости водяной струи, позволяет добиться чистого края без дополнительной обработки.

Сотовые, пористые, пеноматериалы поддаются резке намного легче. За счет этого процесс их обработки занимает считанные секунды. Причем разрез можно при помощи одной воды, так и с помощью абразивов.

При помощи гидрорезки также создаются различные прокладки, уплотнительные элементы из резины. Благодаря небольшому расходу материалов удается увеличить объемы, снизить себестоимость производства.

4. Камни, керамические материалы

Гидроабразивная резка помогает выполнять прямой раскрой, создание фигурных вырезов, художественных вставок из камня и керамики. Во время резки не происходит нагрева и деформации поверхностей, за счет чего удается добиться максимальной точности. Погрешность готовых изделий составляет не более 0,1 мм.

5. Бетон

В строительной и архитектурной сфере резка смесью воды и абразивов нашла свое применение для обработки бетона. Метод используется для выполнения художественных работ на поверхности полов, стен. Для резки массивных элементов или создания дверных проемов станки ГАР применяются реже, так как в этом случае больше подходят другие технологии.

Плюс гидроабразивной обработки заключается в отсутствии пыли и грязи. При помощи станка можно раскроить бетон с любым составом: с наполнителем из керамзита, гранита, песчаника и т.д.

Это – лишь основные категории материалов, которые успешно поддаются обработке при помощи систем гидрорезки. Кроме этого, метод нередко применяется при работе со стекловолокном, стеклом, акрилом, пластмассой.

Гидроабразивная резка отличается высоким качеством и является практически универсальной технологией для обработки материалов. По этой причине ее нередко используют в обувной, бумажной, стекольной промышленности, а также в судостроении, медицине, приборостроении и оборонной промышленности.

Надеемся, что вы разобрались в вопросе, что такое гидроабразивная резка. Как видите, технология получила широкое распространение и применяется для большого количества промышленных процессов. Методика действительно универсальна, поэтому подойдет для обработки практически любых изделий, в том числе, и из металлов.

Если у вас остались вопросы, то можете позвонить нам или оставить заявку на сайте. Наш специалист подробнее расскажет о технологии и особенностях ее применения.

ЛидТехнология

ЛидТехнология

гидроабразивной резки

Что такое гидроабразивная резка металла

Гидроабразивная резка – это один из способов обработки металла, который заключается в использовании струи воды в качестве режущего инструмента. Чаще всего, для достижения точных результатов, вода смешивается с абразивными материалами.

Технология активно используется в промышленных масштабах с конца прошлого века. Среди ее основных достоинств – универсальность, экологичность, отсутствие термического воздействия во время реза, возможность резки пакетом из нескольких слоев листового материала.

Принцип действия гидроабразивной резки материалов

Суть метода сводится к эрозионному воздействию воды на металл. Обязательным условием для выполнения резки является подача струи под высоким давлением. При этом не оказывается термического воздействия, из-за чего срез получается ровным и гладким. Физически такая технология тоже объясняется достаточно просто – под действием скоростного потока происходит отрыв частиц материала из реза.

Абразивные материалы используются для того, чтобы повысить жесткость потока воды. Мелкодисперсная абразивная струя чаще всего представляет собой смесь гранатового песка.

Обработка материалов происходит достаточно быстро: металл укладывается в специальную емкость (ванну), заполненную водой, затем обязательно фиксируется для предотвращения скольжения. Следующий этап – это интенсивная подача воды. Жидкость проходит через водяное сопло режущей головы, смешивается с абразивом и направляется на поверхность материала через абразивно сопло

Технология выигрывает у большинства альтернативных способов резки. Например, применение электрической дуги считается нестабильным, так как не позволяет работать с медью и латунью. Плазменный раскрой также подходит не для всех материалов, поэтому не применяется для диэлектриков. При использовании газов на предприятии требуются особые меры по экологической защите участка. Лазерная резки не способна резать толстые материалы свыше 30 см. В результате допустимой остается лишь гидрорезка.

Виды

1. Резка в системе одной координаты.

Представляет собой продольный раскрой с помощью непрерывного потока воды. Скорость резки в этом случае – самая высокая, процесс характеризуется надежностью и минимальным выделением остаточной влажности.

На станках ГАР для работы в системе одной координаты применяются сопла малого диаметра. Используется технология в основном в пищевой промышленности (для разделки замороженных продуктов) и в бумажном производстве.

2. Резка в системе двух координат.

Двухкоординатная резка – самая популярная разновидность метода. В этом случае режущая головка передвигает по осям X и Y в соответствии с заданной схемой. Иногда дополнительно контролируется перемещение по оси Z, что необходимо для работы с металлами большой толщины. Преимущество технологии в том, что она подходит для всех видов материалов.

3. Резка в системе трех координат.

При раскрое по трем координатам может применяться два типа станков. Первый из них – это режущий станок с рабочим столом, где используется система трех координат и присутствуют оси вращения. Второй тип – роботизированное устройство, где режущая головка для подачи струи воды находится на подвижной автоматизированной «руке».

Подобная методика подходит для создания приборных и дверных панелей, деталей с закруглением и прочих сложных элементов.

Разновидности установок ГАР

-

Промышленный управляемый станок с ЧПУ. Применяется для обработки материалов в промышленных масштабах, устанавливается на производствах.

-

Настольный станок с ЧПУ. Подходит для качественной резки небольших материалов и создания мелких деталей.

-

Портативный станок. Такое оборудование используется в газовой и нефтяной промышленности, а также для обработки опасного груза. Подходит для отраслей, в которых невозможна установка стационарного устройства.

Преимущества гидрорезки для обработки металла

Активное использование гидроабразивной металлообработки связано со следующими преимуществами методики:

- Высокая скорость обработка. Оборудование позволяет выполнять раскрой деталей для массового производства. Для быстрой и четкой обработки достаточно загрузить специально разработанные чертежи и технические параметры на стойку ЧПУ.

- Экологическая чистота процесса. Процедура предполагает использование воды и абразива, отсутствуют вредные газовые выделения, не применяются опасные химические составы.

- Возможность пакетной резки. Допустим одновременный раскрой нескольких тонколистовых материалов, что повышает производительность.

- Широкий спектр использования. Метод подходит для материалов толщиной до 300 мм, может применяться для резки по сложному контуру и обработки объемных элементов, для толстых и тонких листов..

- Нет больших потерь материала.

- Отсутствует деформация и термическая закалка в зонереза, так как не используются высокие температуры.

- Получаемый рез очень ровный и качественный. Лучшего качества, чем при использовании электрической дуги, плазменной или лазерной резки.

- Нет угрозы пожара или взрыва, так как во время процесса не выделяется тепло.

- Во время резки не выделяются вредные примеси, нет угрозы для окружающей среды.

- Можно применять для резки мягких материалов, таких как резина, каучука, кожа, ткани и картона без подачи абразива.

Абразивная резка металла с использованием воды отлично подходит для работы с легированной сталью. Под действием струи жидкости в металле сохраняются примеси, отвечающие за свойства материала.

Методика может применяться для материалов толщиной более 300 мм и больше. Резка может производиться даже по сложному контуру – с точностью до 0,025-0,1 мм. В том числе, способ отлично зарекомендовал себя в обработке объемных изделий.

Недостатки гидроабразивной установки

Несколько слов стоит сказать о минусах технологии, так как они тоже существуют. К их числу относят следующее:

- Меньшая скорость разрезания стали по сравнению с плазменной или лазерной методикой. Также это касается некоторых видов сплавов и других материалов. В большинстве случаев этот фактор не является критичным, тем более, что качество готовой продукции оказывается на порядок выше.

- Высокая стоимость оборудования. На начальном этапе методика потребует достаточно серьезных вложений и высоких эксплуатационных затрат. В том числе, потребуются постоянные расходы на электроэнергию, воду, абразив, а также периодические траты на замену уплотнителей, фокусирующих трубок и водяных сопел (дюз). Хотя при этом стоит отметить, что оборудование быстро окупается.

- Повышенный уровень шума. При гидроабразивной резке используется струя воды большой скорости, что способствует высокому шуму. Однако этот недостаток свойственен и для других методик, например, плазменной резки.

Оборудование для гидроабразивной резки

Станки для подобной процедуры сегодня выпускаются по всему миру. Востребованными можно назвать модели испанского бренда TCI Cutting. Производитель предлагает установки портального и консольного типа. Станки TCI Cutting оснащены автоматическим позиционированием, поэтому являются практичными с точки зрения эксплуатационных характеристик.

Станки для подобной процедуры сегодня выпускаются по всему миру. Востребованными можно назвать модели испанского бренда TCI Cutting. Производитель предлагает установки портального и консольного типа. Станки TCI Cutting оснащены автоматическим позиционированием, поэтому являются практичными с точки зрения эксплуатационных характеристик.

Довольно популярными можно назвать производителей Flow, OMAX/MAXIEM, Tecnocut. Помимо самих установок для резки, компании выпускают насосные приборы и другие комплектующие. Оборудование этих фирм отличается качеством, простотой эксплуатации и ремонтопригодностью. Такие станки имеют длительный срок службы – более 20 лет, характеризуются бесперебойностью работы и высокой надежностью.

Давайте в деталях разберемся, какими техническими характеристиками обладает станок и как работает гидроабразивная резка. Обычно оборудование имеет следующие рабочие параметры:

- Давление – около от 3000 до 6500 бар (возможны и меньшие показатели, но они применяются для тонколистовых материалов).

- Размеры абразивных частиц – до 600 мкм (большие показатели ухудшат качество среза).

- Скорость струи – до 1200 м/с.

- Средний расход воды – 3,8 л/мин.

Где используется гидроабразивная резка

Методика нашла активное применение на предприятиях различной направленности. Гидроабразивная резка используется при работе с черными и цветными металлами, легированными сталями, композиционными материалами и т.д.

Основные возможности метода:

-

Получение точного реза. Гидроабразивный способ используется и тогда, когда не допустимо коробление края (например, при производстве машинных деталей). Шероховатость кромки составляет менее Ra 1,25, а это в разы меньше, чем у других популярных методов.

-

Разрезание деталей большой толщины. С помощью такой резки можно разрезать элементы до 250-300 мм. Сделать это другими способами затруднительно, так как может произойти оплавление среза. Благодаря малому диаметру струи, потери материала минимальны, а высокое давление позволяет избежать остаточных явлений в зоне разделения.

-

Обработка материалов-диэлектриков. Методика подходит для изделий из цветных металлов и сплавов на медной основе. Параметры электропроводности материалов не позволяют применять лазер, поэтому резка водой и песком является единственным подходящим решением.

Гидроабразивная резка стала особенно востребованной в следующих отраслях:

- Строительная отрасль. Без резки водой и абразивом не обойтись в производстве отделочных и декоративных материалов. Чаще всего метод используют для резки мрамора, керамики, камня и гранита.

- Машиностроение. В этой области гидроабразивная и гидрорезка, как правило, используется для изготовления деталей из листового металла. Раскроенные элементы не нуждаются в механической обработке, что позволяет экономить время и сокращать сроки производства. Кроме этого, обеспечивается высокое качество и точность реза.

- Электротехническая промышленность. Станки нашли свое применение в производстве печатных плат, слюды, корпусов, целлюлозы и т.д. При помощи техники удается выполнить небольшие пропилы без пыли и неровного края.

- Инструментальное производство. Применение технологии резки гидроабразивом позволяет раскраивать самые твердые сплавы (в том числе, инструментальные стали и карбид вольфрама). Этот процесс незаменим для изготовления инструментов.

- Авиация и аэрокосмическая промышленность. Методика применяется для раскроя жаропрочных сплавов и титана, которые служат для производства самолетов, вертолетов и ракетных двигателей.

Материалы, которые можно раскраивать с помощью гидроабразивной резки

1. Черные и цветные металлы (сплавы)

Гидрорезка чаще всего применяется для титановых сплавов, алюминия, других металлов. В том числе, метод активно используется для обработки сплавов Inconel, Hastalloy и Waspalloy.

Гидроабразивная резка применяется по той причине, что во время обработки не происходит теплового воздействия. В результате – срез получается ровным и гладким, отсутствует деформация, потеря качества материала, нет заусенцев, других неровностей. Общая стоимость раскроя также выходит меньше, чем при использовании традиционных способов. При резке черных и цветных металлов при помощи воды не требуется вторичное удаление шлака.

2. Легированные стали и сплавы (в том числе, жаропрочные и нержавеющие)

Легированные стали и сплавы – это группа материалов, которые содержат большое количество легирующих элементов (увеличивающих физические и механические свойства). В процессе гидрорезки не происходит деформации металла, поэтому его прочностные характеристики никак не изменяются.

Легированные стали и сплавы – это группа материалов, которые содержат большое количество легирующих элементов (увеличивающих физические и механические свойства). В процессе гидрорезки не происходит деформации металла, поэтому его прочностные характеристики никак не изменяются.

Технология подходит для производства деталей для аппаратов пищевой и химической промышленности, клапанов ДВС, хирургических инструментов и т.д.

3. Композитные, пористые, сотовые и пеноматериалы, резина

Следующая категория материалов, которую можно обрабатывать при помощи воды и абразивов – это композиты, пористые, сотовые пеноматериалы, а также резина и ее производные.

Композиты трудно поддаются обработке, так как из-за их структуры кромка режущего инструмента быстро «засмаливается». Решить эту проблему можно при помощи гидрорезки, которая, благодаря большому давлению и скорости водяной струи, позволяет добиться чистого края без дополнительной обработки.

Сотовые, пористые, пеноматериалы поддаются резке намного легче. За счет этого процесс их обработки занимает считанные секунды. Причем разрез можно при помощи одной воды, так и с помощью абразивов.

При помощи гидрорезки также создаются различные прокладки, уплотнительные элементы из резины. Благодаря небольшому расходу материалов удается увеличить объемы, снизить себестоимость производства.

4. Камни, керамические материалы

Гидроабразивная резка помогает выполнять прямой раскрой, создание фигурных вырезов, художественных вставок из камня и керамики. Во время резки не происходит нагрева и деформации поверхностей, за счет чего удается добиться максимальной точности. Погрешность готовых изделий составляет не более 0,1 мм.

5. Бетон

В строительной и архитектурной сфере резка смесью воды и абразивов нашла свое применение для обработки бетона. Метод используется для выполнения художественных работ на поверхности полов, стен. Для резки массивных элементов или создания дверных проемов станки ГАР применяются реже, так как в этом случае больше подходят другие технологии.

Плюс гидроабразивной обработки заключается в отсутствии пыли и грязи. При помощи станка можно раскроить бетон с любым составом: с наполнителем из керамзита, гранита, песчаника и т.д.

Это – лишь основные категории материалов, которые успешно поддаются обработке при помощи систем гидрорезки. Кроме этого, метод нередко применяется при работе со стекловолокном, стеклом, акрилом, пластмассой.

Гидроабразивная резка отличается высоким качеством и является практически универсальной технологией для обработки материалов. По этой причине ее нередко используют в обувной, бумажной, стекольной промышленности, а также в судостроении, медицине, приборостроении и оборонной промышленности.

Надеемся, что вы разобрались в вопросе, что такое гидроабразивная резка. Как видите, технология получила широкое распространение и применяется для большого количества промышленных процессов. Методика действительно универсальна, поэтому подойдет для обработки практически любых изделий, в том числе, и из металлов.

Если у вас остались вопросы, то можете позвонить нам или оставить заявку на сайте. Наш специалист подробнее расскажет о технологии и особенностях ее применения.